旋挖钻机液压系统的设计理念

旋挖钻机液压系统的设计,和其他工程机械的液压系统的设计是一样的,主要内容是系统回路设计和液压元件选择。液压系统的设计必须满足旋挖钻机作业循环所需的技术要求,并力求做到旋挖钻机使用性能安全可靠,传动效率高,运动平稳,操纵方便,经济合理和便于维护修理,同时还要达到系列化、通用化、标准化的要求,在上面的要求下,还要根据旋挖钻机的基本结构型式和执行元件的布置要求进行全面分析。旋挖钻机厂家在对液压系统设计时,首先要确定液压系统相关的总体参数和明确主机对液压系统的要求,同时在参考国内外同类旋挖钻机液压系统的有关资料及液压元件的现实情况下,确定合理的方案,并在初步设计的基础上经过反复分析、比较修改后才能完成。

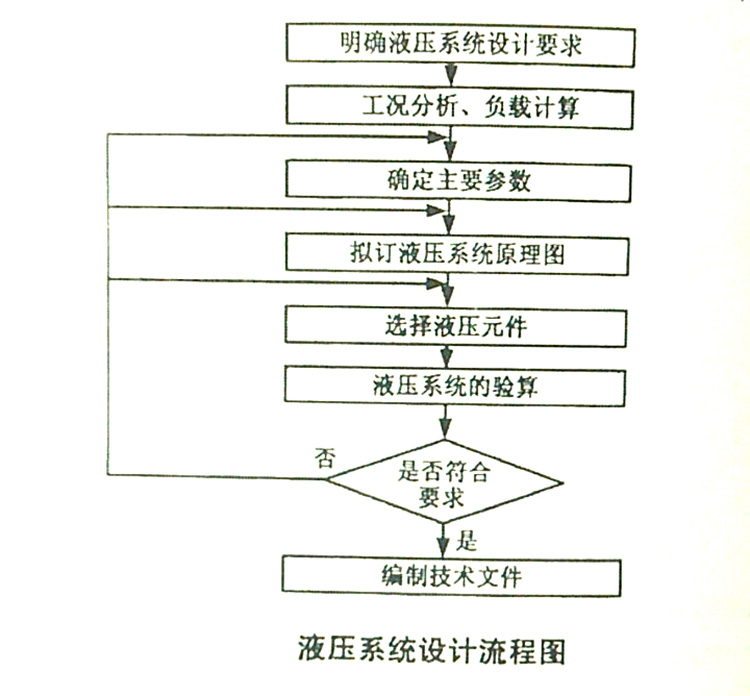

它的基本步骤和一般流程如下图所示。这些步骤相互关联,彼此影响,因此常需穿插进行,交叉展开。

明确系统设计要求及负载计算

系统设计的要求是:

①明确旋挖钻机的用途、主要结构、总体布局以及液压系统执行元件在位置布置和空间尺寸以及质量上的限制。

②根据旋挖钻机工作原理,确定各液压马达与液压缸的动作及其顺序。

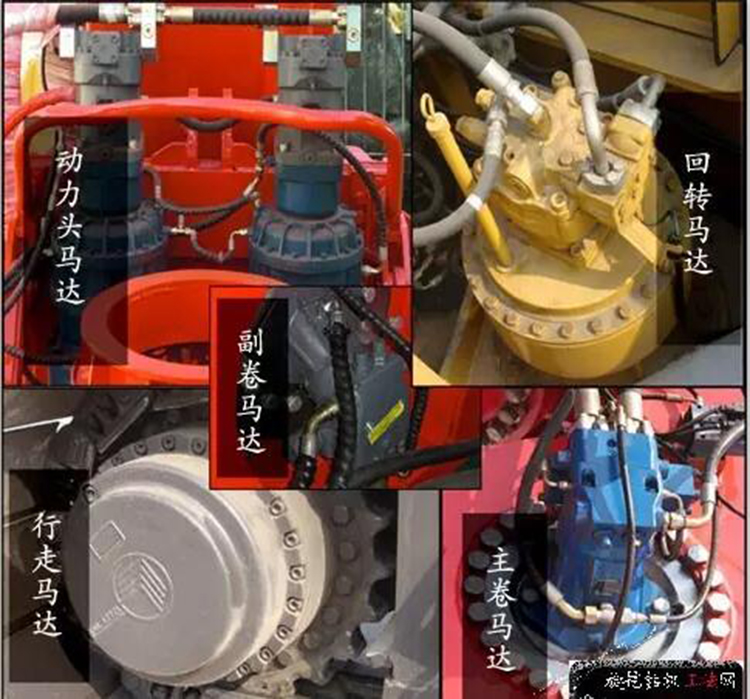

③确定系统各执行元件的工作要求。比如旋挖钻机动力头及回转马达的制动要求,主、副卷扬的浮动要求,动臂、钻桅液压缸的自锁要求,支腿液压缸和履展液压缸的互锁要求。

④明确旋挖钻机的工作环境,及其对液压系统的影响。

⑤其他方面的要求。如液压装置的外观、色彩、经济性等方面的规定或限制。

所需要计算的负载:

①计算动力头、主副卷扬、回转等液压马达的输出扭矩和转速。

②计算动臂、钻桅、加压、支腿、履展等液压缸的推力、运动速度和行程。

系统主要技术参数的确定

旋挖钻机的液压系统的主要参数有:系统的工作压力P、系统的流量Q及系统的功率。在液压系统的设计中,往往是先选定系统的工作压力P,然后根据各执行元件的运动速度确定流量Q,因此也确定了功率,再根据效率,来确定输入功率。

(1)系统工作压力

系统的工作压力是指系统在正常工作状态时所能克服外载荷的最高限定压力。在实际工作过程中,系统实际压力是随载荷大小的变化而变化的。

系统工作压力要根据技术要求、经济效益和目前制造技术所能达到的水平来综合确定。

在外负荷已定情况下,液压系统工作压力选得越高,各液压元件的几何尺寸就越小,可以获得轻巧紧凑的结构。由于旋挖钻机的负载比较大,因此,一般采用中高压或高压系统。但是,工作压力的选择还要考虑制造、装配、密封、维修等因素。工作压力选得越高,密封要求也越高,制造维修困难,还增大了液压振动和冲击,影响元件寿命和可靠性。同时,随着压力的升高,液压元件的尺寸和重量的减少是有限制的,因为压力升高到一定程度,元件和管道的壁厚也要相应增加,液压元件的尺寸和重量的减少率越来越小,甚至使液压元件的尺寸和重量增大。所以,工作压力的选取要从现有生产技术水平出发,全面考虑各种因素,然后加以确定。

初选系统工作压力后,对液压系统初步设计,再根据执行元件的负载循环图,按已选定的液压缸两腔有效面积和液压马达排量,换算并画出液压循环图,然后计入管路系统的各项压力损失,按系统组成的结构,最后得到系统负统负载压力及其变化规律。如果最后求得的系统压力与初选值差别很大,则需重新选择和记算,甚至修改设计方案。目前,为了满足动力头的工作需要以及减少结构尺寸,旋挖钻机的工作压力一般选取范围:32-40MPa。

(2)系统流量

确定系统流量时,应首先计算每个执行元件所需流量,然后根据液压系统采用的结构、动作的复合来确定系统流量。对于旋挖钻机,复合动作很少,系统中所需流量最大的执行元件为动力头和主卷扬,计算它们的大小,取其中的较大值为系统流量。