旋挖钻机筒钻知识讲解

旋挖钻机筒钻结构简单,仅由筒体和钻齿组成,是旋挖钻机钻头中制造成本相对较低的钻头,一般筒钻所使用的钻齿为截齿,当破碎硬度极大的岩石时,可在筒钻上安装牙轮齿或其他超高硬质合金齿。虽然筒钻结构简单,但是其在破碎岩石上的作用是其他钻头无法替代的。筒钻钻掘破碎岩石的原理是环形碾磨破碎,即通过焊接在下底环形断面上的钻齿在钻进岩石时沿桩孔四周切削出环形的自由面,由于钻进时钻头与基岩的接触面积小(只有一个面积很窄的环形),所以单个齿持续作用在岩石上的力和功较大,对岩石的破碎效率较高,筒钻是目前旋挖钻机最常用的破碎硬质岩层和碎、卵石地层的钻头。

模拟钻机在旋挖施加最大压力及扭矩的作业工况下,安全系数较高,为3.13;最大位移仅为0.207mm,说明钻头整体刚度及强度较大,符合结构设计要求。

旋挖钻机筒钻的钻齿布置

筒式钻头的布齿原则和其他嵌岩钻头类似,以最有利于破碎岩石的方式进行布置。一般遵循内、中、外3组布置的原则,如下图所示:

筒钻的钻齿布置,钻齿按齿尖回转直径的大小从里向外分为内切齿,环切齿(中间部分)、外切齿3组交错布置。其高低也有一定的落差,一般环切齿伸出最长,其次为外切齿,最短的是内切齿。

这种布置方式是为满足岩石跃进式破碎而创造条件,其原理是:首先环切齿切入岩石,制造―个楔形自由面,然后外切齿和内切齿跟进,三组齿切割出的自由面裂隙相互贯通(根据不同岩石裂隙贯通的规律设计内、中、外齿尖的回转间距和高低落差),在孔底四周制造出一个深槽形的自由面,使筒中央的岩芯与周围的岩体彻底分离。

旋挖钻机筒钻的定位与导向

筒式钻头筒体全部为直筒形,筒壁外侧布置与旋转方向相反,且倾斜向上的导向条,一般筒钻用于硬质基岩或碎卵石地层钻进,这类地质一般坚硬,进尺较慢,直筒式钻头有很好的导向和定位作用。筒壁周边导向条的主要作用是把钻头底部的岩屑向上引导,避免岩屑堆积在沟槽内阻碍钻齿切削新鲜岩石,导向条的另一个作用是保护筒壁,增强耐磨性。

旋挖钻机筒钻其他重要参数设计

筒钻的主要参数是其直径,即所能钻进的桩孔孔径;其次是筒体的高度,通常筒高要大于筒钻的直径,因为这种尺寸结构关系才可满足把岩心扭断的需要。岩芯被筒钻环切完后,随着切削深度的不断推进,岩心会沿着与轴向成45度角的方向被扭断,因此要求筒体的高度要大于岩芯的直径,这样才可以扭断岩芯并把岩芯带出桩孔。

旋挖钻机筒钻的钻齿角度设置计算

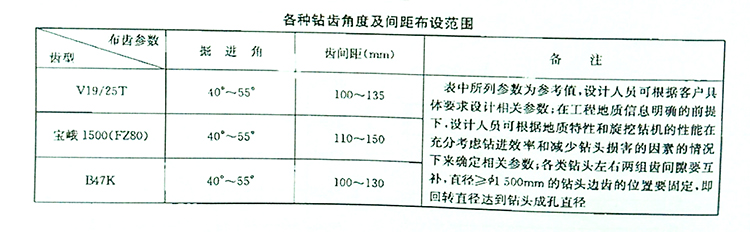

在旋挖钻机钻进地层过程中,钻齿是直接接触地层的关键部位,钻齿的角度及间距等参数直接决定旋挖钻机的工作效率,见下图,因此,在钻头设计过程中,应对钻齿切削岩土的力学模型进行研究,寻找理想的钻齿角度及间隔距离,使钻机钻孔更加高效。

除配有斗齿的钻头适合钻进极限承载力小于500kP的泥层砂层或全风化的砂岩等岩层。斗齿钻进土层属于线式切削式钻进,在施工过程中,斗齿的角度布置对整个施工效果影响很大。但是,国内外对于斗齿角度设置的研究尚未见报道。根据斗齿切削岩体机理进行综合分析,优化斗齿的布置角度。

斗齿角度设置计算

由分析可知,在不同土层中限制斗齿工作效率的参数有所不同,在较软土层中(淤泥层黏土层),斗齿能够完全侵入土层,不受钻机功率和动力头加压力的限制,此时,钻进效率受钻头整体结构的影响;在较硬土层中(较硬的黏土层、胶泥土层中)斗齿进入土层少许,属于薄层切削式钻进,此时,斗齿的布置角度(及间距)影响钻进效率;在泥岩及全风化砂岩中钻进时,斗齿破坏岩体不再是切削钻进士体,而是将岩体破碎成片状或块状,此时的斗齿与岩体的相互作用机理也不同于第二种情况。基于以上分析,斗齿布置角度的计算按照斗齿与岩体的相互作用机理分为以下两种情况:

a.斗齿在较硬土层钻进时的角度设置;b.截齿在钻进软岩时的角度设置。此两种情况,小编不再一一详述。

根据旋挖钻机使用性能,对于截齿的布置角度和间距,得出以下几点结论:

a)截齿前角一般为40~50度,这样既能保证截齿的最大破岩效率,又可以防止截齿的磨损;

b)当岩石强度较大时,适当减小钻头角度,以减小钻头的钻进阻力;岩石强度较小时,适当增加钻头角度,以达到最大的破岩效果。

C)两个相邻齿之间的距离不应大于13.5m,否则入岩效果很难保证。